溶融亜鉛めっきの卓越した特性

溶融亜鉛めっきの最大の特徴は、ボルトや鋼管、鋼板のような鉄をサビから守る防錆効果に優れているということがあげられます。

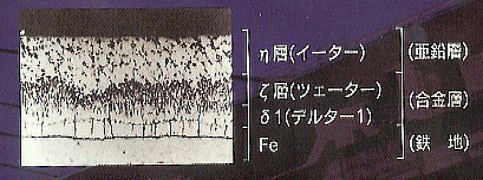

これはめっきの加工工程で、鉄と亜鉛が反応し、鉄の表面に強靭な厚い合金皮膜をつくるからです。 つまり溶融亜鉛めっきは密着性に優れ、シビアな環境下においても、優れた特性を発揮、大気中はもとより淡水、海水、土壌中などでも素材を保護します。

溶融亜鉛めっきは緻密な亜鉛層の保護皮膜と、電気化学的な防食作用により、過酷な環境条件のもとでも長期間にわたって鉄サビから守ります。 しかも塗装のように塗り替えを必要としない表面処理ですからコスト面でも経済的。

長期的にみると、計り知れないコスト的なメリットが生まれます。 また、亜鉛槽に浸漬するという処理工程を経るため、目に見えない細部まで完全に皮膜。複雑な形状のものも均一に処理できるという利点をもっています。

亜鉛めっきの犠牲防食作用

| 亜鉛めっき | 塗 装 | |

|---|---|---|

| キズの発生 |  |

|

| 腐食の進行 |

亜鉛の犠牲防食作用により |

粗いさびにより塗膜が |

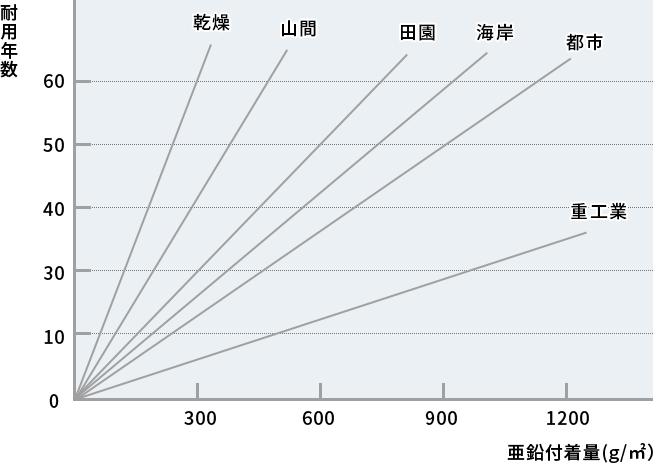

亜鉛付着量と環境別耐用年数

溶融亜鉛めっき新規格(JIS H 8641:2021)移行に関して

令和3年12月20日付で溶接亜鉛めっきに関する日本産業規格(JIS規格:JIS H 0401 及び JIS H 8641)の改正により、弊社におきましても令和4年9月1日受入分(めっき加工分)より新規格に移行しました。

主な変更内容

めっき皮膜の規定を付着量(g/㎡)から膜厚(μm)に変更するに伴って

- めっきの種類は「1種」「2種」の区分けのない7種類となります。

- めっきの種類の記号は「HDZ」から「HDZT」に変更になります。

- 付着量、硫酸銅試験回数及び密着性のハンマ試験に関する品質規定及び関連の試験方法が削除となりました。(密着性は外観で確認となります。)

種類の記号及び膜厚

| 種類の記号 | 膜厚(μm) | 適用例a)(参考) |

|---|---|---|

| HDZT 35 | 35以上 | 厚さ5mm以下の素材、直径12mm以上のボルト・ナット、厚さ2.3mmを超える座金などで、遠心分離によって亜鉛のたれ切りをするもの又は機能上薄い膜厚が要求されるもの |

| HDZT 42 | 42以上 | 厚さ5mmを超える素材で、遠心分離によって亜鉛のたれ切りをするもの又は機能上薄い膜厚が要求されるもの |

| HDZT 49 | 49以上 | 厚さ1mm以上の素材、直径12mm以上のボルト・ナット及び厚さ2.3mmを超える座金 |

| HDZT 56 | 56以上 | 厚さ2mm以上の素材 |

| HDZT 63 | 63以上 | 厚さ3mm以上の素材 |

| HDZT 70 | 70以上 | 厚さ5mm以上の素材 |

| HDZT 77 | 77以上 | 厚さ6mm以上の素材 |

注a)適用例の欄に示す厚さ及び直径は、公称寸法による。

膜厚と付着量との関係

| 膜厚[新規格] | 付着量[旧規格a)] | |||

|---|---|---|---|---|

| 種類の記号 | 膜厚(μm) | 種類 | 記号 | 付着量(g/㎡) |

| HDZT 35 | 35以上 | 1種A | HDZ A | 250以上b) |

| HDZT 42 | 42以上 | 1種B | HDZ B | 300以上b) |

| HDZT 49 | 49以上 | 2種35 | HDZ 35 | 350以上 |

| HDZT 56 | 56以上 | 2種40 | HDZ 40 | 400以上 |

| HDZT 63 | 63以上 | 2種45 | HDZ 45 | 450以上 |

| HDZT 70 | 70以上 | 2種50 | HDZ 50 | 500以上 |

| HDZT 77 | 77以上 | 2種55 | HDZ 55 | 550以上 |

注a)旧規格では、2種について付着量を規定している。

注b)1種の付着量は、HDZ Aの平均めっき膜厚の平均値(35μm)又はHDZ Bの平均めっき膜厚の平均値(42μm)に、めっき皮膜の密度を7.2g /c㎥として、これに乗じた値を示す。

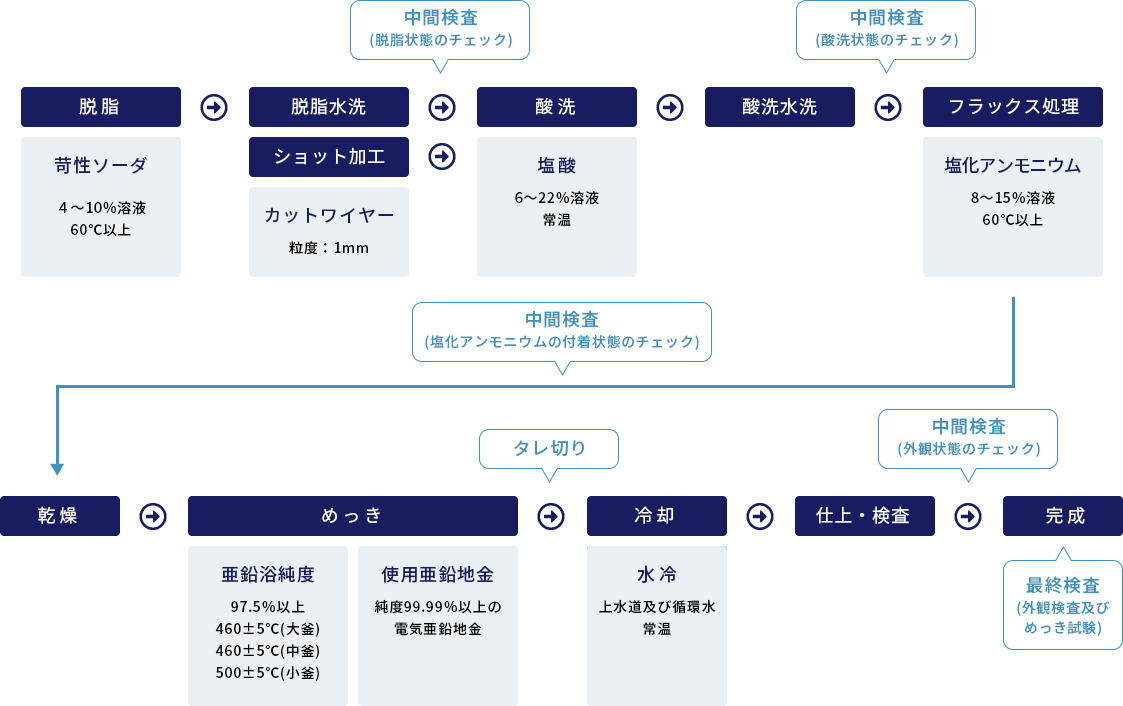

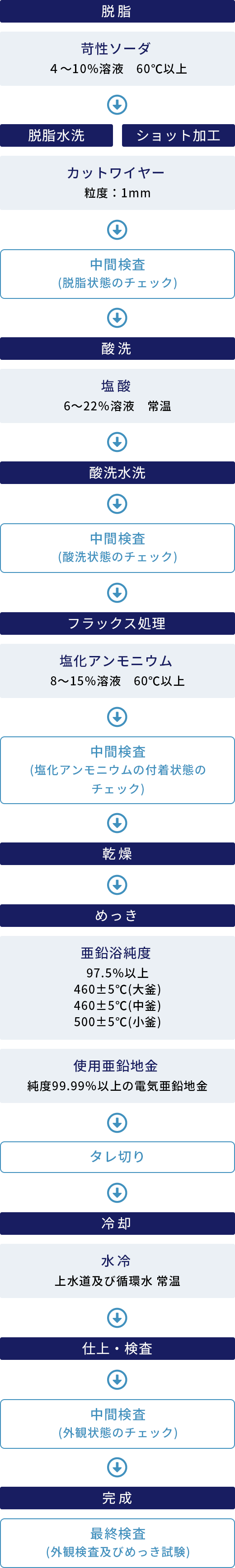

工程